1 引言

为了适应现代工业生产效率的需求,必须设计出更高效、更智能、更安全的压力机数字控制系统。数字控制(Numerical Control)是近代发展起来的一种自动控制技术,是用数字化信号对机床运动及其加工过程进行控制的一种方法。本论文中结合网络组态,可编程序控制器plc及可视化人机界面,并且运用数字控制技术设计了一套简单的小型压力机的电气控制系统。

2 控制系统原理设计

2.1 小型压力机工艺原理

机械压力机的工作原理是利用曲柄滑块机构,将电机的圆周运动转换为滑块的往复直线运动,从而实现对加工零件的冲压。机械压力机是工程制造业上广泛采用的一种锻压设备,它可进行现制造业的所有的锻压工艺,如板料冲裁,拉延成形,冷热挤压,粉末冶金等。锻压工艺具有能达到工件质量好,材料消耗少和生产率高的优点[1]。

2.2 控制系统架构

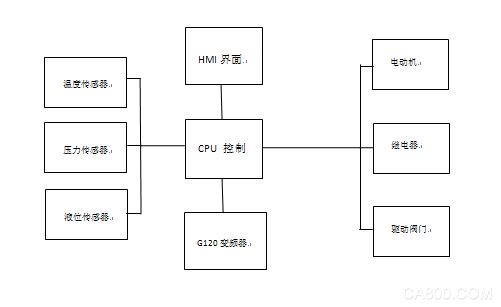

本小型压力机电气控制系统有三相380伏、50赫兹电源供电,电控系统主要布置在电控柜中,操作按钮和仪器仪表集中在右前立柱的按钮站上,压力机的工作行程在移动按钮站上进行操作。压力机共有四个移动按钮站,可分别插在压力机的左前、左后、右前、右后立柱插销盒上, 用户可以根据实际需要同时操作或只用其中的一个,不用的移动按钮站则插上短路插头。压力机控制系统的核心是西门子欧姆龙CS系列可编程控制器和PILZ(皮尔兹)安全继电器。应用工业以太网通讯技术,电控柜、地坑、操纵站、横梁及滑块均设有操作站。图1所示为压力机控制系统分部原理图。预留HMI的通信接口,通信频率为100Mbit/s。本压力机采用了一系列机电一体化技术,主电机采用交流变频调速电机,行程控制和其它辅助动作的控制则应用了电子凸轮开关,具备润滑次数检测功能,可以在触摸屏上显示关键润滑点的供油次数;应用数字测控技术,具有装模高度,气垫行程自动调整等功能。

图1 压力机控制系统分部原理图

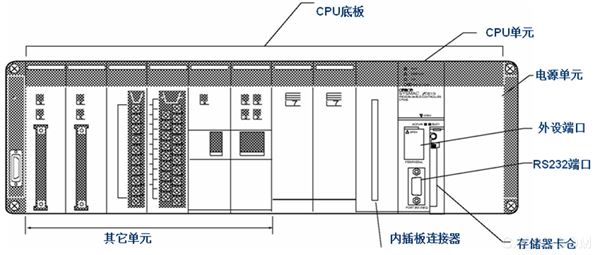

2.3 PLC控制系统

小型压力机的电气自动化系统应用欧姆龙CS1H可编程序控制器作为该系统的核心控制单元,电柜内安装两个欧姆龙导轨机架,用内部连接线连接两部分挂接的模块[2]。图(2)PLC可编程序控制器结构原理图。CS 系列PLC 是中型尺寸的可编程控制器,通过将程序分成若干任务来提高编程效率,并具有处理迅速,高容量、多端口支持协议宏,优异的三级网络无缝通信等显著特点,同时使其作为FA 控制器的核心能灵活处理高级信息能力。一个CPU 机架由一个CPU 单元,一个电源单元,一个CPU 底板,基本 I/O 单元,特殊I/O 单元和CPU 总线单元组成。而串行通信板和存储器卡可选。安装模块包括有数字量输入/输出模块、温度模块、模拟量输入/输出模块。

整个电气控制的信号都输入进PLC,然后通过中央处理单元进行进行信号综合汇总处理,例如:压机轴温检测正常通过PT100白金测温体可实时监控飞轮轴承温度,超温主电机停止,以此来保护机械机构。当轴温度过高时,通过轴温传感器接收信号,输送进CPU进行处理,在程序中给于温度报警设定指令,通过程序处理后,编程好人机界面程序,对应好位地址在人机界面的程序中,,通过人机界面HIM实时监控与反馈温度值;还有润滑同样处理处出最终最终信号程序通过HIM实时监测润滑次数及时间间隔。

图2 PLC可编程序控制器外形结构

可编程控制器的主要特点如下:可靠性高具有很强的抗干扰能力,可以在恶劣的工作环境下工作。不要求风扇冷却、空调和不要求特殊电源供电。能抗震动和冲击,在车间现场可直接使用;操作简单,修改变更程序方便、易于掌握;组件结构安装灵活、便于扩展,价格适当;功耗低,可备长寿锂电池式存贮器,电源失电、程序可保留;体积小、重量轻、所占空间小;有完备的自诊断功能,容易检查维护。

2.3 主电机调速控制系统

压力机的主电机采用调速装置G120控制,可满足微调、行程(单次、寸动、连续)不同的需要。在微调状态下,主电机微速运行,并可正反向运转,滑块行程次数1-7次/分;而在行程状态下,主电机只可作正向高速运行,连续状态时,对应滑块行程次数在8-20次/分内连续。使用压力机时,应避免频繁起停主电机。

首先组态整个控制系统的网络,保证通讯通络正常不掉站,然后开始在线优化变频器,设置好变频器内部参数控制字。根据电机参数对应的输入到变频器内,最后对主电机做动态测试与静态测试,保证对变频器设置的参数是精确无误的,然后在编程软件的控制程序控制字中设置好变频器的写入速度与人机界面的实时反馈监控地址。通过编辑完成触摸屏程序的显示系统来写入需求速度与反馈出变频器的当前实际速度值[3][4]。图(3)压力机状态主界面。

图3 压力机状态主界面

当整个压力机控制系统完全设置好以后开始启动主电机。主电机启动条件是:网络正常;

送数条件正常:固定按钮站上将五位置开关打至微调或行程(行程时另一个开关必须在单次/寸动/连续中任意一个);润滑正常;主电机变频器正常;主电机风机空开触点,运行主电机时必须保证风机已启动,且运行方向正常,运行方向参考风机外部的箭头指示;梯子限位保证人员进入横梁后电机不会运行;急停正常主电机启动时此条件必须满足,当主电机运行起来后,拍下急停,主电机不会停止;飞轮护罩插销;贯通走台梯子限位。

2.4 HMI画面监控

机床操作和维修,在操作面板上除配备了必要的指示灯外,还设置了触摸屏,用于指示压力机主要控制回路的工作状况及参数设置,如平衡器压力、气垫压力、装模高度、气垫行程、行程次数等参数。重点介绍分析润滑监控设计。

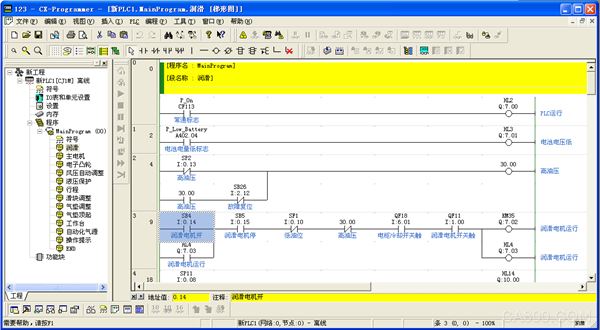

压力机的润滑十分重要,只有润滑系统工作正常,压力机才能正常运行。本压力机润滑系统由油箱、油泵、滤油器、压力继电器、分油器等部分组成。其中,一组高低油位检测开关、油泵、滤油器均安装在油箱上面。当所有的控制开关条件都接通,低油位、高油压处于正常正常状态,此时接通润滑电机接触器,同时润滑电机运行指示灯亮起。图4所示为润滑条件控制程序所示。其操作及工作状态监视画面则集中安装在右前立柱按钮站上的人机可视界面中(HMI)。图5所示为润滑HIM显示画面。

图4 润滑条件控制程序

图5 润滑状态HMI显示画面

(1)按下“油泵开动”按钮,“油泵运行”指示灯亮,油泵运行一分钟后,“润滑正常”指示灯亮,表明润滑系统工作正常。如果“过滤器堵塞”指示灯亮时,表明润滑油中杂质堵塞了滤油器,应予以清理;在油箱加油过程中,请注意按钮站上的“油箱高油位”指示灯,如果亮,表明油箱已满,应停止加油。

(2)在油泵运行后,对于机床主要部位的润滑情况,通过接近开关进行检测。其中,对主分油器、连杆次分油器进行润滑次数检测,并且每个部位润滑次数均达到要求后,视为润滑正常。

2.5 离合器制动器控制

压力机的滑块运行分“寸动”、“单次”、“连续”、“微调”四种方式,每种方 式使用在不同的条件和场合。

(1)寸动:寸动行程只限于机床调整,不可用于工作行程。

(2)单次:单次行程是正常工作行程,在工作行程中人体及手一定不能进入模区。若滑块停止位置已过下死点,需用寸动或微调行程将滑块调整到上死点区域后,再做单次操作。 “单次”行程速度从8—20次可调。

(3)连续:只有在自动生产过程中,坯料、零件、废料均可自动控制,工作环境安全时,方可采用连续行程。滑块停止时,从操作面板上按下“停上死点”,滑块完成本次冲程后停止在“上死点”位置。“连续”行程速度从8—20次可调。

离合器工作时需要一定的工作压力即系统压力才能完全啮合,硬离合是指离合期间啮合压力直接达到系统压力,软离合是指啮合压力<系统压力这一离合状态;硬制动是指制动器完全迅速的制动,即制动期间不存在制动背压,软制动是指制动期间存在一定的制动背压(此时尚未完全制动)这一状态。通俗的讲,软离合、软制动是在离合器啮合、制动器制动时存在一定的缓冲,这样在啮合、脱开时的噪音较小。离合器的啮合、制动器的脱开是靠控制Y1、Y2、Y3、Y4、Y5、Y6各电磁阀的动作来实现的。

2.6 功能安全

(1)极限位置采用安全限位开关通过安全控制器监控。只有当机床停止时,才能打开。

(2)首要保证模具空间内的人员安全。压机只有当安全门或栅栏关闭后才能运行。不可在联锁失效的状态下进行压力机运转。

(3)在压力机运转中,绝不可将身体的一部分伸入压力机作业范围区内。

(4)有关调节和检查,一定要按压“紧急停止按钮”,确认压力机已安全停止并切实做好全部相关安全操作之后方可进行操作。光电保护安全装置必须与滑块运动联锁。光电保护安全装置关闭或被遮挡,滑块急停不能开动。

(5)模具空间及滑块区域内逗留时,必须通过锁紧滑块来保证安全。 只有当显示“滑块锁紧”亮起时,才能进入模具空间[5]。

3 结束语

可编程序控制器PLC已经广泛应用于各行各业之中,在机床制造业中,此控制系统尤为突出的表现出其稳定与简便之优点。该PLC控制系统分部的设计经过一段时间在冲床公司的实验测试,可以成功的启动工作模式,压力机的滑块运行可以精确的达到速度值,其压力值也可以精确达到,并且在规定的实践范围时间内压力机连续工作状态中,几乎没有出现任何差错,滑块运行依然精确,控制依旧灵活,显示系统更是体现量其优越的实时监控性能,更方便量工作人员的操作,提高量生产效率、节省量企业人工成本。完全替代原继电器控制系统实现无触点逻辑控制,并且简化了大量的冗余控制信号线路,而且在安全保护方面功能更加完善,控制可靠性显著提高。

电话:15906845558 QQ:41780253

网址:www.gkplc001.com

江东教学点:宁波江东百丈东路1130号海运港8楼(地铁一号线旁边)

海曙校区:海曙区学院路788号upark商业公园B4幢一楼

石浦大酒店旁边匠心教育

Copyright @ 2010-2020 宁波蓝天教育. All Right Reserve

备案号:浙ICP备16003439号-2