1、简述

在糖果生产过程中,熬糖和搅拌工序是最为重要的工序,因为它们决定了所生产的糖果中水分、糖量、脂肪、香料等成分的比例,以及这些成分的均匀程度,从而决定了糖果的软硬程度以及糖果的口味和口感。此外,该工序所需工时最长,是企业提高生产能力的关键,因此设计一套可靠稳定、控制精度高、自动化程度高的熬糖机控制系统显得尤为重要。本文以某公司的熬糖机控制系统为研究背景,设计了一套基于PLC的熬糖机控制系统。该系统在保证产品质量的情况下,它的自动化程度更高、可靠性更强,很大程度上提高了企业的生产能力。

2. 熬糖机的生产工艺和控制系统

2.1 熬糖机系统的生产工艺概述

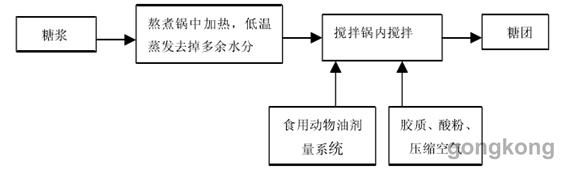

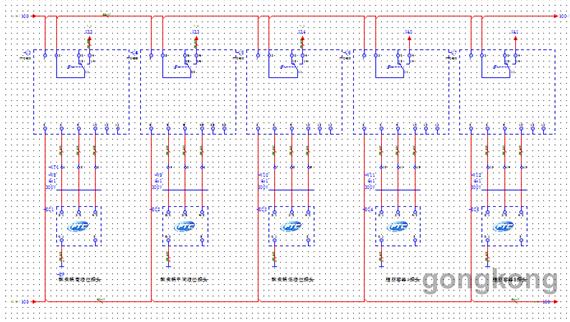

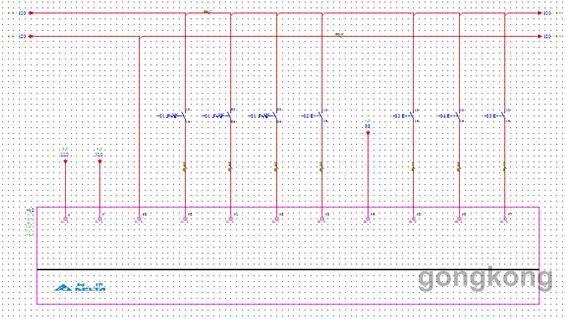

该系统功能是: 先将预先用冷水溶解白糖的糖浆作为原料,通过真空泵将原料装入熬煮锅,然后在熬煮锅内加热到设定温度后进行低温蒸发,去掉多余的水分,达到所需的温度后排放到搅拌锅。在搅拌锅内加入食用动物油、充入压缩空气、加入胶质、酸粉等添加剂后进行充分搅拌后形成粘稠状的糖团作为制作口香糖、夹心糖、奶油杏仁糖等糖果的制作原料。虽然工艺过程看似简单,但中间涉及到许多控制量,所以该系统选用 PLC 控制系统来控制。工艺过程见图 2-1。

图 2-1 熬糖生产工艺

2.2 熬糖机系统的组成

熬糖机系统是低温蒸发和压力搅拌系统装置,主要用于生产制作口香糖、杏仁糖、夹心糖所需的糖团。该系统主要有三个互相连接的子单元组成,这些子单元在中央控制系统的控制下协调工作。它的具体组成是:

1.热虹吸管熬煮锅系统。

2.两台搅拌锅系统。该系统带有专用阀门,用来控制胶质和酸粉的加入。

3.食用动物油的剂量系统。该系统用来盛装动物油并可以根据需要向搅拌锅加入一定剂量的食用动物油。

4.压缩空气回路系统。

2.3 控制系统的组成

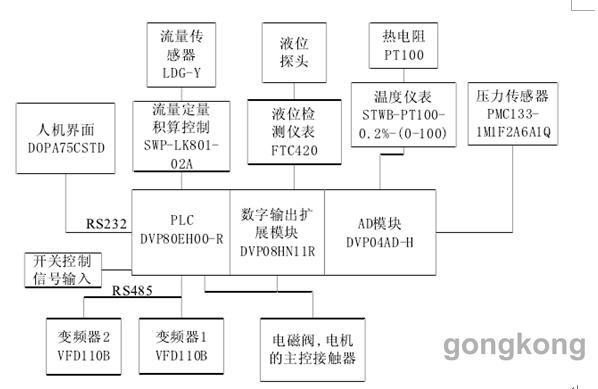

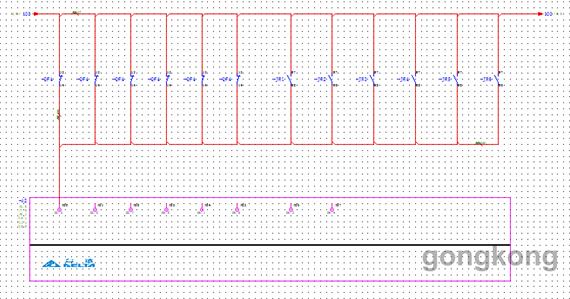

根据系统需要处理的控制量对 PLC 控制系统进行配置,主要的控制量包括 33 个的数字输入,48 个的数字输出,温度输入和压力输入。因此配置出PLC 控制系统应具备的功能模块,其组成包括: PLC 模块(自带 80 点的数字I/O)、数字输出扩展模块、AD 转换模块等。控制系统的硬件配置框图如图 2-2 所示。此外,系统还包括其它一些模块,主要有:人机界面、变频调速模块,它们分别通过 RS232、RS485 通讯口与PLC 相连进行通信。

3.熬糖机控制系统各功能模块的硬件设计

3.1 供电模块电路的设计

图3-1 控制系统供电模块

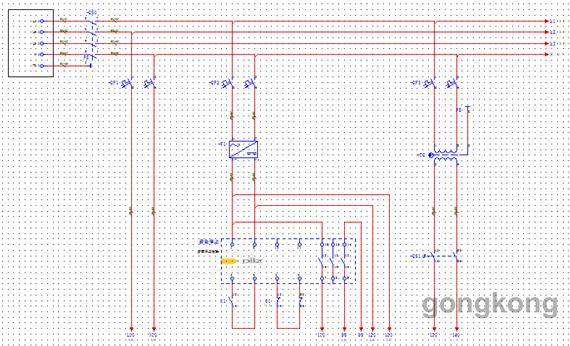

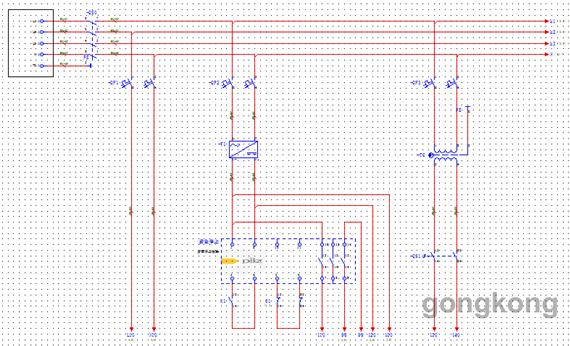

3.2 执行电机的主电路设计

图3-2 执行电机主电路

3.3 液位控制模块的设计

如图3-3所示,熬糖机系统的液位控制主要包括熬煮锅的三个液位控制和两个脂肪容器的最低液位控制。熬煮锅的三个液位控制用来控制熬煮锅的充填、排放和抽真空后气泡高度。

图3-3 液位模块

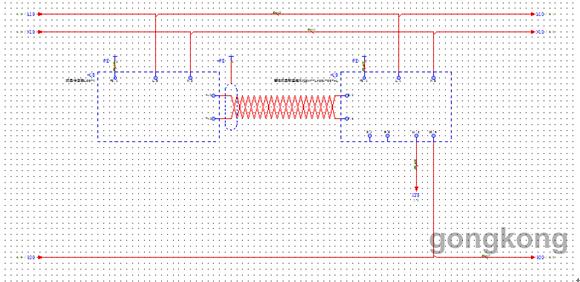

3.4 流量检测模块的设计

如图3-4所示,熬糖机系统的流量模块,它由流量传感器和智能流量积算控制仪组成,二者分别需要由外部提供220V 交流电源,此外智能流量积算仪的输出端子需外接直流 24V。为了提高信号传送时的抗干扰能力以提高流量检测的精确度,信号传送时采用双绞线进行传送并且在导线外面加以屏蔽层。

图3-4 流量检测模块

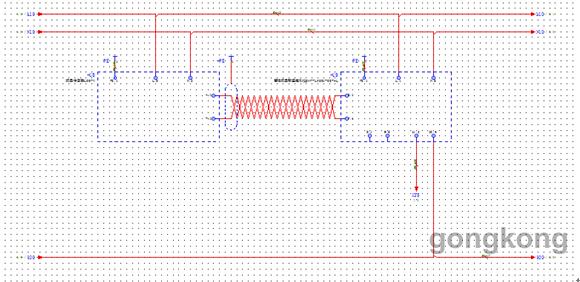

3.5 压力和温度检测模块的设计

图3-5 压力、温度检测模块

图 3-5 是熬糖机控制系统的压力和温度检测模块的电气连接图,该模块工作时需要供给 24V 直流电源。由于传感器送出的信号是比较微弱的模拟信号,比较容易受到干扰,因此信号的传送采用了双绞线的形式并且外加屏蔽层,该屏蔽层和该模块的各个 FG 端联到一起接到该模块的接地端,最终 AD 模块的接地端和电源模块中的地线(PE,参见图 3-1)一起接到电控柜上。

3.6 PLC 数字 I/O 的分配设计

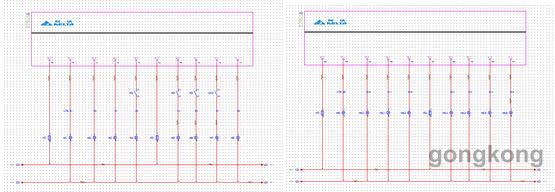

1.数字输入量的分配及电气连接。

该系统中数字输入量主要包括:电控柜上的各种按钮输入、执行电机工作时报警信号的反馈输入、熬煮锅系统的三个液面探头的输入信号、流量测量模块送来的控制信号以及两台变频器的故障信号。下面将分别为这几类输入分配输入点,并简要介绍各个输入信号与 PLC 的输入端子的连接情况:

图3-6 按钮开关量数字输入电气连接图

X10—A搅拌锅装入一定剂量的脂肪;X11—B 搅拌锅装入一定剂量的脂肪;

X12—A搅拌锅辅料装入确认(辅料指酸粉和胶质);X13—B 搅拌锅装入辅料确认;

X14—A搅拌锅快速搅拌;X15—A 搅拌锅慢速搅拌;X16—B 搅拌锅快速搅拌;

X17—B搅拌锅慢速搅拌;X20—向 A 搅拌锅排糖浆;X21—向 B 搅拌锅排糖浆;

X22—A搅拌锅进压缩空气;X23—B 搅拌锅进压缩空气;X24—A 搅拌锅的酸粉进入;

X25—B搅拌锅的酸粉进入;X26—A 清洗用压缩空气开;X27—B 清洗用压缩空气开;

X42—A搅拌锅排放;X43—B 搅拌锅排放。

电机的报警反馈、熬煮锅系统三个液面输入、流量测量系统送入 PLC 的控制信号以及两台变频器的故障报警输入信号的 I/O 分配和电气图。

图3-7 数字输入电气连接图

图 3-8 中的辅助触点为常开的,当某一电机出现长时间过载时,热继电器的常闭主触点断开,同时常开辅助触点闭合,向 PLC 的 X40 输入点发出报警信号。

图3-8 电机报警信号输入

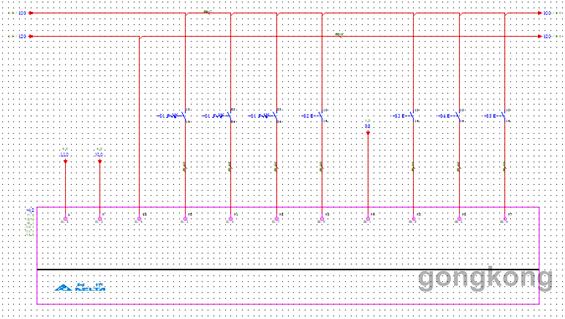

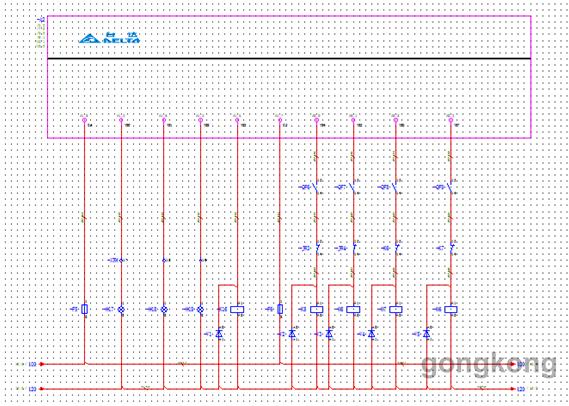

2.数字输出量的分配和 I/O 电气连接的设计

系统的各执行器件除了两台搅拌电机是通过 PLC 的通讯口进行控制的外,其它的执行器件包括其余的电机和各种阀门的动作都是通过 PLC 的数字输出点来控制的。同时数字输出点还完成一些运行指示灯,报警灯的控制。这些数字输出点需要外部提供直流 24V 的电源。为了实现紧急停止,输入模块和输出模块分别是使用了两路不同的直流电源。

图3-9 输出点 Y0-Y17 的连接图

图 3-9 所示是熬糖机系统运行状态指示灯。输出点的共用端是 C1,C2。由于该 PLC 的输出既可以交流输出也可以是直流输出,所以每一组输出点设置了两个共用端,以便交直流输出方式的选择,由于此处所有输出点都用于直流所以两个共用端都接了直流 24VDC。图(a)中,输出点 Y2,Y4,Y5,Y6 控制的是电机运行状态,为了更准确反映电机运行状态,输出点与指示灯之间串联电机主控继电器的常开辅助触点。图(b)中的状态指示灯主要用来指示各种气动阀门的工作状态。

图3-10 输出点 Y20-Y27 的连接图

图 3-10 所示是输出点 Y20-Y27 的功能分配和电气连接情况。其中 Y23 作为启动按钮的响应输出,它将使继电器 K15 的线圈得电。Y24-Y27 是执行电机主控继电器的线圈的控制回路,其中 Y24 是控制糖浆泵的启停。K8 、K7、K6 用来控制真空泵,当 K8、K7 线圈得电时,真空泵电机的星型启动;当 K8、K6 线圈得电时真空泵电机三角形运行;当 K8 线圈失电时,真空泵停止。不难看出,Y20-Y23 与 Y24-Y27使用了不同的供给电源,这样设计为了实现紧急停止。 上述各台电机的启动只有在该电机主电路中对应的断路器和热继电器处于正常状态才能完成,因此电机的主控继电器的线圈回路中串联了相应断路器的常开辅助触点和热继电器的常闭辅助触点。由图可见, K6、K7 是互锁,因为二者一旦同时闭合将造成电路系统的短路。此外,各继电器线圈还接了一个二极管来吸收浪涌电流以保护继电器增加其触点的寿命,此外由于线圈具有一定的储能作用,接上二极管便可为其提供续流回路。

联系我们